Die neuen Spritzgießmaschinen

Präzise, wiederholgenau, sparsam

Innovative Produkte und ein gemeinschaftliches Arbeiten sind wichtige Pfeiler unseres Unternehmens. Um wettbewerbsfähig zu bleiben, müssen wir aber auch technisch mithalten. Aus diesem Grund wurden und werden – in einem permanenten Prozess der Anpassung - die alten Spritzgießmaschinen durch effizientere Modelle ausgetauscht. Wie die Verwendung der Engel e-motion 110 die Produktion und den Arbeitsalltag optimiert, haben wir in diesem Artikel für Sie zusammengefasst.

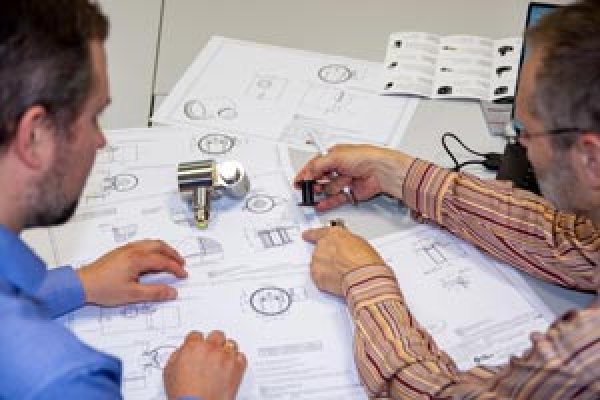

Neu um jeden Preis? Nein. Neu, wenn sinnvoll! Mit defekten und überalterten Maschinen kann man nicht am Markt bestehen. Aber Innovationen müssen sich rechnen – für die Firma, aber auch für die Mitarbeiter. Deshalb muss vor einer Neuanschaffung stets abgewogen werden, ob neue Maschinen sinnvoll sind und welche Geräte sich am besten eignen. Neben den Kosten stehen hierbei auch Faktoren wie Wartung, Präzision, Qualität und Lärmemission. Schließlich sollen neue Geräte nicht nur die Produktion, sondern auch die Arbeitsbedingungen verbessern.

Engel e-motion 110

Die Wahl fiel letztlich auf Maschinen der Firma Engel. Die 7,1 Tonnen schweren e-motion 110 überzeugten mit ihrer Masse an Vorteilen, die sie gegenüber vergleichbaren Geräten mitbringen. Dazu zählen die hohe Prozesssicherheit und Wiederholgenauigkeit durch Wegfall schwankender Öleinflüsse. Die kurzen Rüstzeiten und verringerte Lärmemission sorgen für ein komfortableres Arbeiten. Einen großen Einfluss auf die Wahl hatten auch die geringen Wartungskosten. Die elektrischen Spritzgießmaschinen kommen ohne Hydraulikkomponenten wie Ventile, Schläuche und Filter aus, die man warten oder wechseln müsste.

Zudem verfügt die Serie über einige besondere Ausstattungen:

iQ weight control

Dieses System „entschlüsselt“ den Kurvenverlauf und berechnet daraus die für den Prozess relevanten Mengen- und Viskositätsabweichungen. Dadurch erreichen wir ein dauerhaft konstantes Formteilgewicht und eine konstante Formfüllung, selbst bei Materialschwankungen. So wird die Streuung des Formteilgewichts um bis zu 85 % reduziert.

Diese Bedienweise steigert nicht nur die Produktivität, sondern gewährleistet auch eine verlässliche und hohe Qualität der gefertigten Teile. Durch immer geringere Ausschüsse und einen reibungslosen Prozessablauf ist die Arbeit mit den neuen Maschinen zudem auch deutlich kosteneffizienter.

iQ clamp control

Mit der intelligenten Lösung „iQ clamp control“ wird die benötigte Schließkraft automatisch geregelt und so die Qualität der Bauteile gesichert. Dementsprechend werden nicht nur die Werkzeuge und Schließeinheiten geschont, sondern auch Ausschüsse vermieden. Außerdem trägt die optimale Schließkraft zu einer energieeffizienten Nutzung der Maschinen bei.

Mit Hilfe dieser Systeme können die Bedienerinnen und Bediener an den Maschinen optimal unterstützt werden. Ein weiterer Vorteil der iQ-Varianten ist, dass die Antriebe im Gegensatz zum Öl nicht erst ihr thermisches Gleichgewicht finden müssen. Dadurch ergeben sich geringere Anfahrausschuss sowie eine schnelle Produktionsbereitschaft.

Carsten Meinhardt

Leitung Produktion, nass magnet GmbH